一種齒條滾拋精整加工裝置說(shuō)明如下��,供參考了解����。

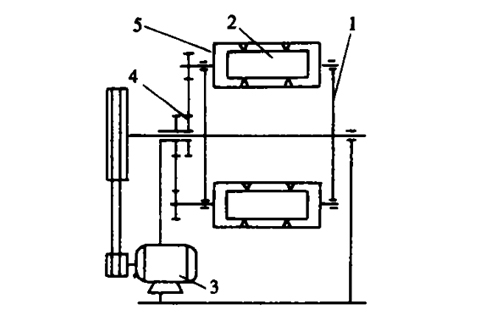

加工時(shí),滾筒2被固定于筒座5內(nèi)�����,筒座均勻地連接在圓盤(pán)支架1上����。筒座的個(gè)數(shù)可根據(jù)加工孺要,設(shè)計(jì)為2�、3�����、4��、5����、6等�,并保證整個(gè)機(jī)構(gòu)在工作狀態(tài)達(dá)到動(dòng)平衡��。

電機(jī)3經(jīng)帶輪傳動(dòng)圓盤(pán)支架以一定的轉(zhuǎn)速和方向轉(zhuǎn)動(dòng)����,同時(shí)帶動(dòng)筒座一起公轉(zhuǎn)。筒座中心軸上安有鏈輪或齒輪4�����,與空套在主軸上且固定于底座支架上的鏈輪或齒輪相嚙合����,組成了一組行星式運(yùn)動(dòng)系統(tǒng),因此滾簡(jiǎn)繞��、自己的軸心產(chǎn)生了自轉(zhuǎn)��。

加工時(shí)���,可根據(jù)齒條的材料和公轉(zhuǎn)半徑�,調(diào)整公轉(zhuǎn)轉(zhuǎn)速�����,使磨粒的離心力對(duì)齒條表面所形成的正壓力達(dá)到最佳值,由此控制磨粒對(duì)齒條表面造成的凸凹不平的程度���,同時(shí)保證整個(gè)機(jī)構(gòu)的安全運(yùn)作��。

通過(guò)電機(jī)與帶輪間的變速機(jī)構(gòu)或改變帶輪尺寸便可實(shí)現(xiàn)公轉(zhuǎn)轉(zhuǎn)速的調(diào)整���。滾簡(jiǎn)的自轉(zhuǎn),直接影響到加工效率��,滾簡(jiǎn)的自轉(zhuǎn)轉(zhuǎn)速高����,單位時(shí)間內(nèi)磨粒對(duì)齒條表面的沖摘次數(shù)增多,對(duì)齒條表面凸起處材料的去除率增大����,由此提高了滾拋加工的效率,因此�,在相關(guān)條件允許的情況下��,應(yīng)盡采用高的自轉(zhuǎn)轉(zhuǎn)速���。

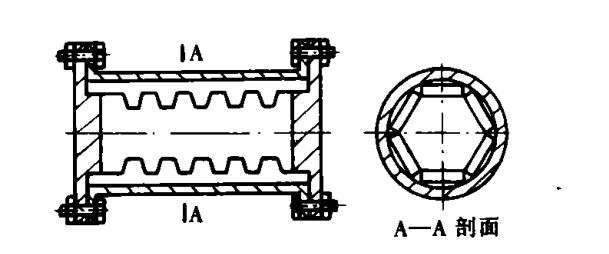

齒條在滾筒內(nèi)的排列如上圖所示�����,通過(guò)筒蓋被固定于筒壁內(nèi)����,與滾筒成為一體,滾拋磨粒和滾拋液自由存在于齒條和筒蓋所圍的空間內(nèi)��。筒內(nèi)齒條個(gè)數(shù)的確定原則是使齒條在筒內(nèi)排列形成一圓柱形�,不得少于6個(gè),以確保在滾拋過(guò)程中����,磨粒對(duì)齒條表面的正壓力和沖撞力在各處均相等,由此降低齒條表面的粗糙度值�,達(dá)到較理想的滾拋效果。